(Chemnitz / Deutschland) – Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU melden „einen Durchbruch“ beim Schweißverfahren für Bipolarplatten (BPP). Diese sorgen unter anderem für die elektrische Verbindung, für die Verteilung von Wasserstoff und Sauerstoff sowie für die Trennung dieser Gase zwischen den Zellen. Elektrolyseure benötigen eine große Anzahl dieser in Brennstoffzellen integrierten Bauteile.

Mehr Qualität bei geringeren Kosten

„Je hochwertiger die Schweißverbindung der Bipolarplatten, desto höher fällt der Wirkungsgrad des Systems aus“, erklären die Wissenschaftler. Sinke die Bearbeitungszeit, reduzierten sich die Fertigungskosten. Das Fraunhofer IWU will nun mit der Technologie des Elektronstrahlschweißens „neue Maßstäbe“ setzen und damit die Elektrolyseurfertigung auf dem Weg „zur Industrialisierung von Wasserstoffsystemen“ voranbringen.

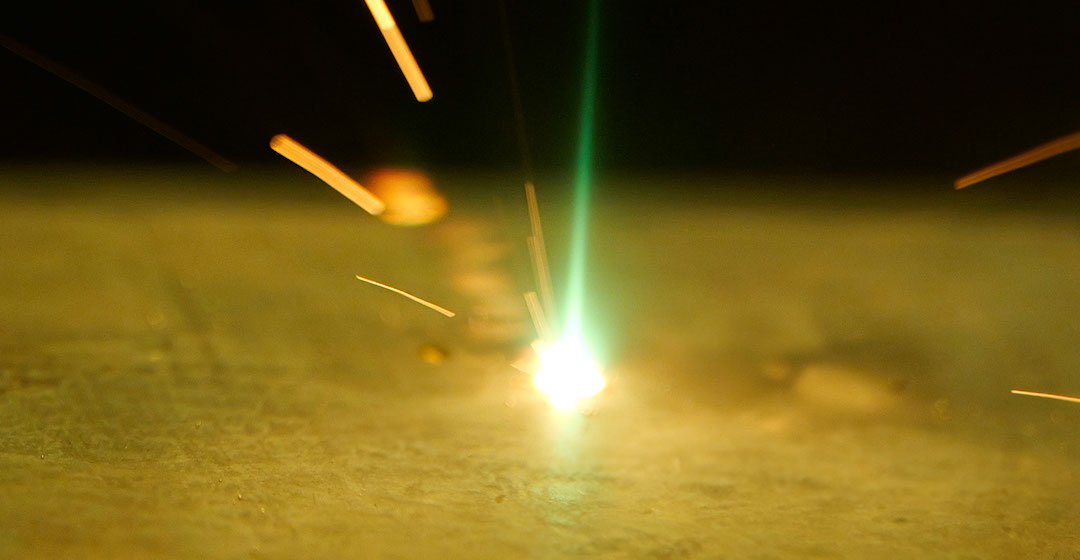

Bislang setzten die meisten Hersteller zum Fügen der wenige zehntel Millimeter dünnen metallischen Bipolarplatten auf das erprobte Verfahren des Laserstrahlscannerschweißens mit gebündeltem Licht. Dabei lenke ein Spiegel den Laserstrahl und führe ihn entlang der gewünschten Fügestellen. Allerdings, so die Forscher, begrenze die Mechanik zur Lenkung des Laserstrahls die Schweißgeschwindigkeit. „Für eine Bipolarplatte von der Größe eines DIN A4-Blattes sind Schweißnähte mit einer Gesamtlänge von mehr als einem Meter auszuführen, sodass die Schweißgeschwindigkeit maßgeblich für die Fertigungszeit ist.“

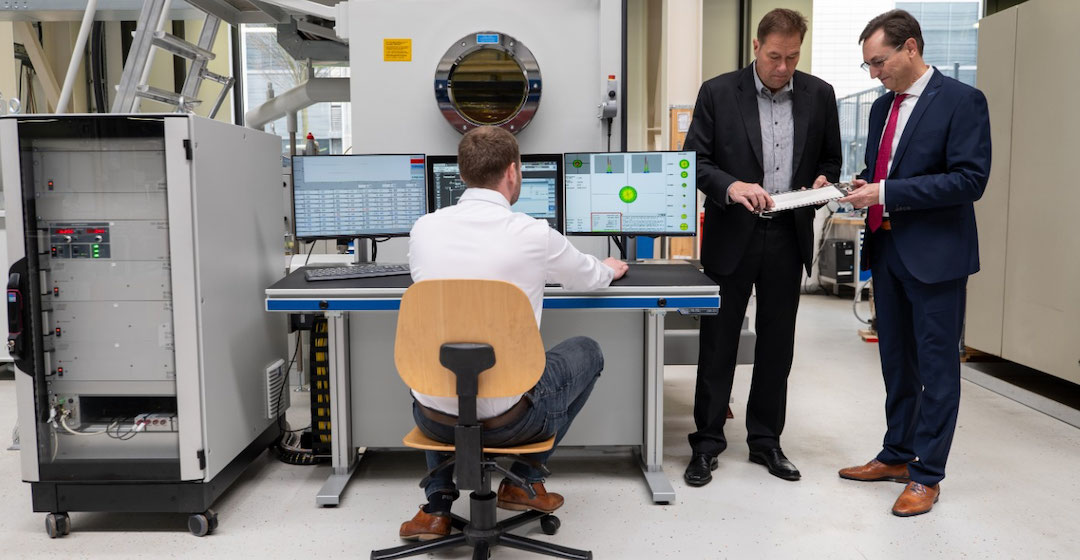

Im Rahmen des vom Bundesministerium für Forschung und Bildung initiierten Ideenwettbewerbs „Wasserstoffrepublik Deutschland“ entwickelte die Firma Steigerwald die Elektronenstrahlanlage nach Maßgabe des Fraunhofer IWU: Abteilungsleiter Frank Riedel (Fraunhofer IWU) und Frank Schüßler, Geschäftsführer Steigerwald Strahltechnik GmbH, begutachten eine Bipolarplatte. © Fraunhofer IWU

Beim Elektronenstrahlschweißen, wie es die Wissenschaftler nun vorstellen, sind Elektronen das Medium: „Mehrere elektromagnetische Linsen steuern die negativ geladenen Teilchen, welche mit bis zu zwei Dritteln der Lichtgeschwindigkeit auftreffen und die beiden Werkstücke miteinander verschmelzen“, so das Forscherteam am Fraunhofer IWU um Frank Riedel. Dieses Verfahren komme ohne träge Lenkungsmechanik aus, sodass der Elektronenstrahl verzögerungsfrei geführt werden könne.

Zudem ließen sich mehrere Prozesszonen gleichzeitig bearbeiten, wo bislang eine Fügestelle nach der anderen gesetzt werden müsse. Aus qualitativer Sicht spreche außerdem für diese Technik, dass sie unter Vakuumbedingungen zum Einsatz komme. „Das garantiert konstante Bedingungen ohne störende Schwankungen von Luftdruck oder Luftfeuchtigkeit.“

Schweißmaschinen ab 2025 serienreif

Die besondere Herausforderung beim Fügen von Bipolarplatten sei, dass „jede Unregelmäßigkeit in der Schweißnaht zur Undichtigkeit des gesamten Bauteils“ führe und dieses dann nicht mehr verwendbar sei. Projektleiter Patrick Urbanek: „Mit der Vakuumtechnik können wir äußere Einflussfaktoren ausschließen und die aus heutiger Sicht höchstmögliche Schweißnahtqualität erzielen.“

Die Chemnitzer Forscher rechnen damit, dass die Reife für die Kleinserienfertigung ab 2025 erreicht sein dürfte. Die Maschine sei dann „integraler Bestandteil der Referenzfabrik.H2“.

Foto

Das Elektronenstrahlschweißen erlaubt die gleichzeitige Bearbeitung mehrerer Fügestellen. © Fraunhofer IWU