(Darmstadt) – Das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF will eine „sensorbasierte On-Board-Überwachung“ entwickeln, die eine dauerhafte Kontrolle von Wasserstoffdrucktanks ermöglicht. Damit solle ein „hohes Sicherheitsniveau von Wasserstofffahrzeugen“ gewährleisten werden.

Wasserstoff wird derzeit gasförmig unter hohem Druck von bis zu 700 bar in Behältern aus Faserverbundwerkstoffen (FVK) gespeichert. Vor dem ersten Einsatz werden Drucktanks aufwendigen Prüfungen unterzogen, um einen sicheren Betrieb über deren Lebensdauer zu gewährleisten, heißt es in einer Mitteilung des LBF. Darüber hinaus müsse „die Integrität des Behälters bei wiederkehrenden Belastungen durch Betankung und Entnahme des Wasserstoffs wie auch im Schadensfall“ sichergestellt sein. Bislang seien Prüfungen der Hochdruck-Speichersysteme zwar im Abstand von zwei Jahren vorgeschriebene, allerdings nur als „äußerliche Sichtprüfung“. Schäden im Innern des Tanks seien auf diese Weise nicht zu erkennen.

Permanente Zustandsüberwachung

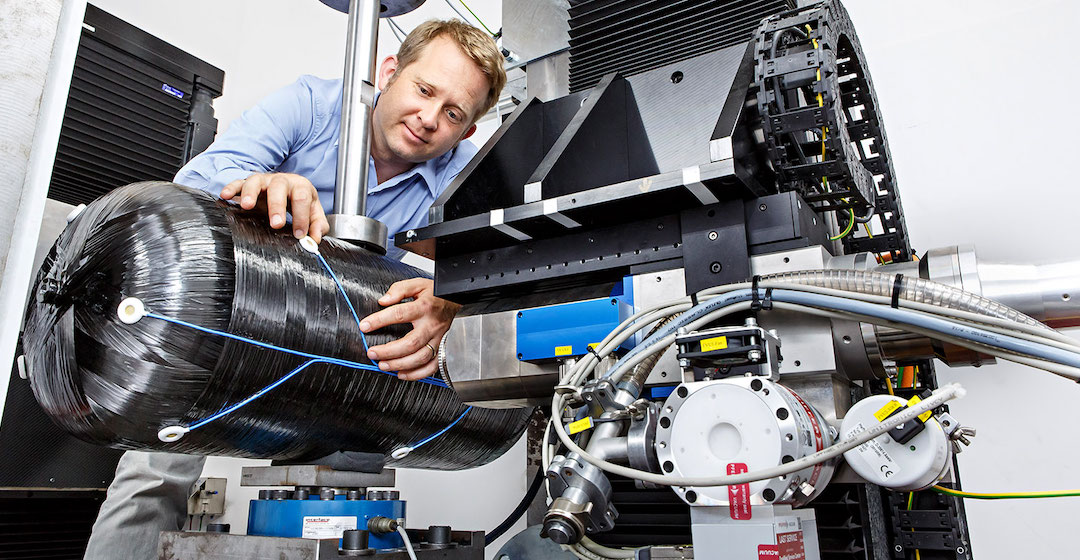

Im Verbundprojekt HyMon forschen die Wissenschaftler nun an einem „Structural Health Monitoring“ (SHM). Dabei handelt es sich nach Angaben des LBF um ein „intelligentes System zur permanenten Zustandsüberwachung“ und Schadensdetektion.

„TÜV-Prüfer erhalten durch unsere Technologie beispielsweise nach einem Unfall objektive Informationen über die Belastungen des Tanks und können so objektiv entscheiden, ob dieser noch verwendbar ist oder ausgetauscht werden muss“, sagt LBF-Wissenschaftler Johannes Käsgen. Zum anderen solle sie dabei „unterstützen, die Wartungskosten zu senken und eine sichere Ausnutzung der Tanks über die gesamte Lebensdauer zu gewährleisten“.

Faserbrüche werden akustisch gemessen

Reißt eine einzelne Kohlefaser im Drucktank, entstehe eine Schallwelle, die durch die Fasern läuft, erläutern die Forscher. Schallemissionssensoren (Acoustic-Emission-Sensoren) erfassten diese Schallwelle und könnten somit die Anzahl der gebrochenen Fasern ermitteln. „Durch Sonderlastfälle, beispielweise Auffahrunfälle, können die Tanks lokal beschädigt werden, wodurch innerhalb kürzester Zeit viele Fasern brechen“, erklärt Käsgen. Die Messsignale würden verarbeitet und informieren so über den „Gesundheitszustand“ des Tanks.

HyMon-Forschung: Messdaten lassen Rückschlüsse auf den Ermüdungszustand des Materials im Wasserstofftank zu. © Hexagon

Die Technologien zur Detektion von Faserbrüchen werden am Fraunhofer LBF entwickelt. „Sensoren am Tank nehmen die hochfrequenten Schallwellen im Falle eines Faserbruchs auf, die Algorithmen detektieren die Faserbrüche, die gezählt werden.“ Nehme die Rate an Faserbrüchen plötzlich zu, „so ist das ein Indiz, dass der Wasserstofftank am Ende seiner Nutzungszeit ist“, resümiert der Forscher.

Die durchgängige Strukturüberwachung garantiere ein erhöhtes Sicherheitsniveau von Wasserstofffahrzeugen, da mögliche Schäden auch bei geringen Einwirkungen – etwa durch das Aufsetzen auf einen Poller – und die Restlebensdauer des Tanks abgeschätzt werden könnten. „Durch die umfassende Qualitätssicherung lässt sich darüber hinaus ein unnötiger Austausch der Wasserstofftanks vermeiden.“

Glasfasern überwachen Dehnung

Auch optische Überwachungen könnten Gefahren erkennen. Würden direkt bei der Herstellung des Tanks „faseroptische Dehnungssensoren“ in die FVK-Schicht eingewickelt oder nachträglich auf die Oberfläche aufgebracht, werde „eine kontinuierliche oder periodische automatisierte Überwachung von Dehnungen rund um den Wasserstofftank“ möglich.

Lichtleitende Glasfasern seien aufgrund ihrer Robustheit gegenüber hohen Materialdehnungen und Belastungszyklen besser geeignet als konventionelle Dehnungssensoren. Mit den Messdaten „werden zum einen die Berechnungsmodelle der Drucktanks verifiziert und zum anderen Erkenntnisse darüber gewonnen, wie sich das Materialverhalten über die Lebensdauer des Tanks verändert, um hieraus Rückschlüsse auf den Ermüdungszustand des Materials zu ziehen“. Zum Abschluss der Forschungsarbeiten wird zur Validierung ein Versuchsfahrzeug mit der Technik ausgerüstet. Am Ende soll dann ein Komplettsystem serienmäßig den Zustand der Wasserstofftanks überwachen.

Das Konsortium

Zum Forschungskonsortium gehören die Aachener FEV Europe GmbH, Konstrukteur und Entwickler konventioneller und alternative Antriebe, das Darmstädter Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, die Hexagon Purus GmbH, unter anderem Hersteller von Batterie-Packs für Brennstoffzellen, der Entwickler von Software zur Auslegung von Hochdruckbehältern aus Faserverbundmaterial, Mefex GmbH, sowie die RWTH Aachen und die Technische Hochschule Köln.

Die Forschungen laufen bereits, das Projekt wird noch bis Ende August 2024 vom Bundesministerium für Verkehr und Digitale Infrastruktur mit rund 1,46 Millionen Euro gefördert.

Foto

LBF-Wissenschaftler Johannes Käsgen am HyMon-Drucktank: Der Tank wird vorgeschädigt, Sensoren detektieren die Schäden und liefern Daten für Berechnungsmodelle. © Fraunhofer LBF / Ursula Raapke