Dresden. Mit Wasserstoff betankte Brennstoffzellen-Fahrzeuge sind bislang noch selten und teuer. Nach Einschätzung des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS in Dresden liege dies vor allem an den goldbeschichteten Bipolarplatten (BiP) in Brennstoffzellen – „eine Kernkomponente“, deren Herstellung aufwändig und kostspielig sei. Das IWS, der Daimler-Konzern und das finnische Stahlunternehmen Outokumpu Nirosta haben eigenen Angaben zufolge nun „eine preiswerte Alternative“ entwickelt. Die Technologie ermögliche „eine kontinuierliche Produktion“ von Bipolarplatten. Statt mit Gold würden diese hauchdünn mit Kohlenstoff beschichtet. „Dieses Konzept ist massenproduktionstauglich und kann die Fertigungskosten stark reduzieren“, so die Forscher.

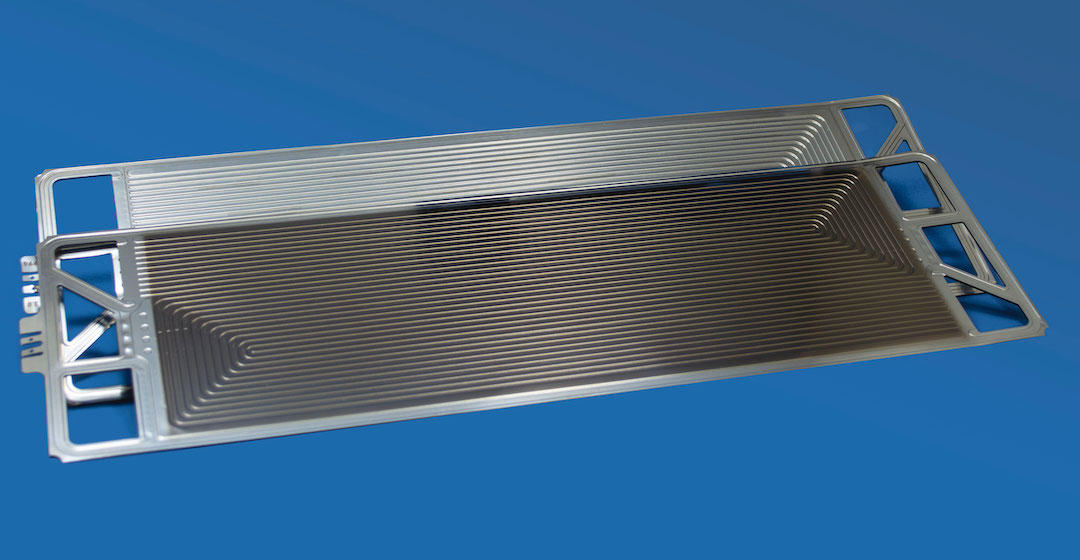

PEM-Brennstoffzellen, die aus Stapeln (Stacks) vieler Einzelzellen bestehen, in deren Mitte sich jeweils eine Protonen-Austausch-Membran (Proton Exchange Membrane, PEM) befindet, seien weit verbreitet. Rechts und links dieser Membran sind Elektroden mit  Katalysatoren, je eine Gasdiffusionslage (GDL) und ganz außen auf beiden Seiten die Bipolarplatten angeordnet. „Durch diese Platten strömen Wasserstoff und Sauerstoff in die Zelle. Sie bestehen aus jeweils zwei Edelstahl-Halbblechen, auf die in einem Umformungsprozess spezielle Strukturen für den Gasfluss und die Wärmeabfuhr geprägt und die dann zusammengeschweißt werden“, erklären die Wissenschaftler. Weil Stahloberflächen Strom nur mäßig gut leiten, werden Bipolarplatten oft mit Gold beschichtet, um Rostbildung zu vermeiden. Das Edelmetall sorge dafür, dass der Strom gut fließen kann, der Kontaktwiderstand zwischen der Gasdiffusionslage und der Bipolarplatte also gering bleibt.

Katalysatoren, je eine Gasdiffusionslage (GDL) und ganz außen auf beiden Seiten die Bipolarplatten angeordnet. „Durch diese Platten strömen Wasserstoff und Sauerstoff in die Zelle. Sie bestehen aus jeweils zwei Edelstahl-Halbblechen, auf die in einem Umformungsprozess spezielle Strukturen für den Gasfluss und die Wärmeabfuhr geprägt und die dann zusammengeschweißt werden“, erklären die Wissenschaftler. Weil Stahloberflächen Strom nur mäßig gut leiten, werden Bipolarplatten oft mit Gold beschichtet, um Rostbildung zu vermeiden. Das Edelmetall sorge dafür, dass der Strom gut fließen kann, der Kontaktwiderstand zwischen der Gasdiffusionslage und der Bipolarplatte also gering bleibt.

Problematisch sei dabei allerdings zum einen der hohe Goldpreis. Zum anderen würden „die Edelstahlbleche für die Platten zuerst umgeformt und zusammengeschweißt, um sie dann stapelweise zu beschichten“, so Teja Roch vom IWS: „Das ist ein recht aufwendiger und langwieriger Prozess.“

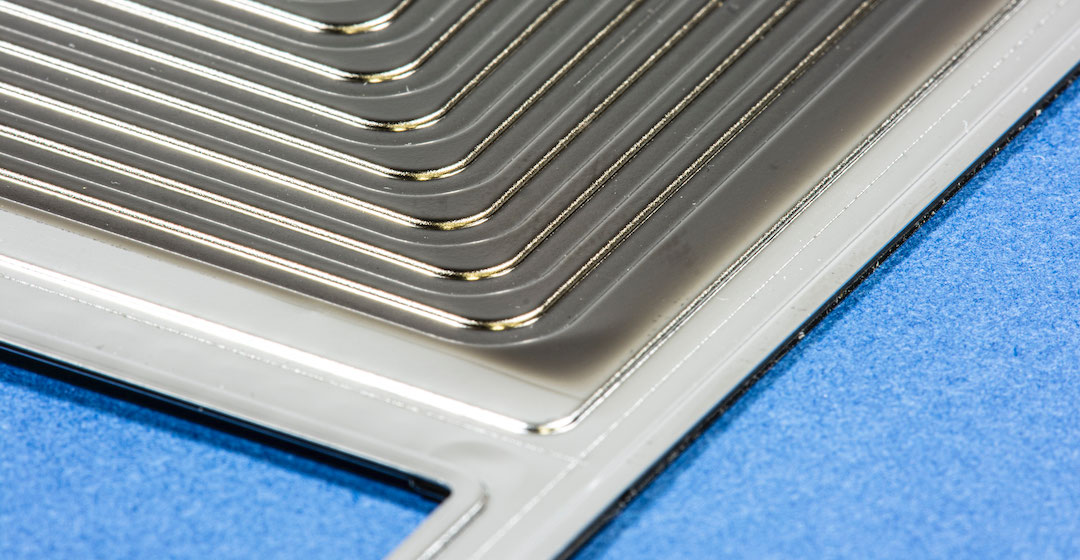

Mit dem jetzt vorgestellten neuen Verfahren ließen sich die Beschichtungskosten in der Massenproduktion halbieren, sind die Wissenschaftler überzeugt. Statt mit Gold beschichten sie die etwa 50 bis 100 Mikrometer (Tausendstel Millimeter) dünnen Stahlbleche mit einer nur wenige Nanometer (Millionstel Millimeter) dünnen graphit-ähnlichen Schicht. Bereits im Vorserienstadium habe diese Kohlenstoffschicht „einen ähnlich niedrigen Kontaktwiderstand wie Gold“ erreicht. Werde das Verfahren verfeinert, würde die Schicht „den Strom mindestens ebenso gut wie das Edelmetall leiten“.

Die Beschichtung mittels physikalischer Gasphasenabscheidung (PVD) dauere nur Sekunden. Stack-Produzenten könnten in Zukunft überdies „ganze Blechrollen noch vor der Umformung am laufenden Band beschichten“. Die Fraunhofer-Schicht sei so strapazierfähig, dass sie auch den Umform- und Schweißprozess aushalte.

Die Entwicklung wurde vom Bundeswirtschaftsministerium im Rahmen des Verbundprojektes „miniBIP II“ gefördert.

Deep Link

https://www.iws.fraunhofer.de/de/presseundmedien/presseinformationen/2020/presseinformation_2020-09.html

https://www.iws.fraunhofer.de/content/dam/iws/de/documents/publikationen/infoblaetter/i-160-01_bipolarplatte_de.pdf

Fotos

(oben) Die Bipolarplatte von Daimler (oben) wird mit einer Kohlenstoffschicht versehen (unten), die den Kontaktwiderstand verringert und gleichzeitig die Korrosionsbeständigkeit erhöht / © Fraunhofer IWS

(unten) Die etwa 50 bis 100 Mikrometer dünnen Stahlbleche werden mit einer nur wenige Nanometer dünnen graphit-ähnlichen Schicht überzogen / © Fraunhofer IWS