(Gällivare/Schweden) – Im nordschwedischen Gällivare entsteht die weltweit erste Produktionsanlage für fossilfreien Eisenschwamm. Die Wahl des Standorts basiert den Angaben zufolge insbesondere auf der Nähe zu den Eisenerzminen, vorhandener Logistik sowie dem Zugang zu fossilfreier Elektrizität, die beim DRI-Herstellungsverfahren (Direct Reduced Iron) benötigt wird.

Fossilfreie Wertschöpfungskette

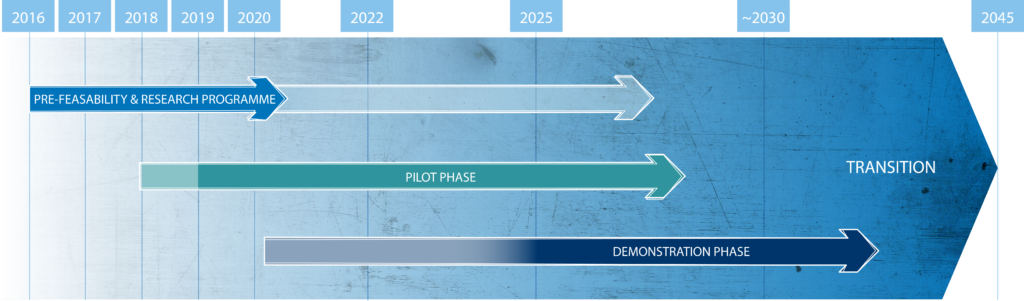

Der Stahlhersteller SSAB, der Eisenerz-Bergbaukonzern LKAB und der Stromversorger Vattenfall hatten 2016 das Joint Venture Hybrit Development AB gegründet. Damit wollen die drei Unternehmen eine vollständig fossilfreie Wertschöpfungskette von der Mine bis zum fertigen Stahl schaffen und eine neue Technologie einführen, bei der fossilfreier Strom und Wasserstoff nach dem Verfahren der Direktreduktion anstelle von Kohle und Koks verwendet werden.  Die erste Demonstrationsanlage soll 2026 in Betrieb gehen, um unweit des Polarkreises zunächst 1,3 Millionen Tonnen fossilfreien Eisenschwamm pro Jahr zu erzeugen. Die Konzerne wollen die Produktion bis 2030 auf insgesamt 2,7 Millionen Tonnen pro Jahr hochfahren, um sowohl SSAB als auch weitere Kunden beliefern zu können.

Die erste Demonstrationsanlage soll 2026 in Betrieb gehen, um unweit des Polarkreises zunächst 1,3 Millionen Tonnen fossilfreien Eisenschwamm pro Jahr zu erzeugen. Die Konzerne wollen die Produktion bis 2030 auf insgesamt 2,7 Millionen Tonnen pro Jahr hochfahren, um sowohl SSAB als auch weitere Kunden beliefern zu können.

Pilotanlage in Luleå

Eine Pilotanlage, in der das Direktreduktionsverfahren erprobt wird, wurde im August 2020 im schwedischen Luleå eingeweiht.  Diese Anlage soll bereits 2021 ersten fossilfreien Eisenschwamm liefern und Kunden für die Erprobung zur Verfügung gestellt werden (wir berichteten). In mehreren Schritten werden bis 2024 zunächst Erdgas und dann Wasserstoff verwendet um die Produktionsergebnisse vergleichen zu können.

Diese Anlage soll bereits 2021 ersten fossilfreien Eisenschwamm liefern und Kunden für die Erprobung zur Verfügung gestellt werden (wir berichteten). In mehreren Schritten werden bis 2024 zunächst Erdgas und dann Wasserstoff verwendet um die Produktionsergebnisse vergleichen zu können.

Deep Link

https://group.vattenfall.com/de/newsroom/pressemitteilungen/2021/hybrit-ssab-lkab-und-vattenfall-errichten-industrielle-produktion-fur-fossilfreien-eisenschwamm

www.hybritdevelopment.com

Foto oben

Pilotanlage zur Erprobung des Direktreduktionsverfahrens in Luleå © Åsa Bäcklin / Hybrit

Skizze Mitte

Geplanter Zeitrahmen / © Hybrit

Foto unten

Eisenschwamm: Bei der traditionellen Stahlerzeugung wird dem Eisenerz mit Hilfe von Kohlenstoff und Koks in einem Hochofen der Sauerstoff entzogen (Reduktionsprozess). Das Roheisen, das aus dem Hochofen abgestochen wird, ist flüssig und wird am Ende des Prozesses als Barren ausgegossen. Beim Hybrit-Verfahren wird dem Eisenerz mit Hilfe von Wasserstoff der Sauerstoff entzogen. Die Reduktion erfolgt bei einer niedrigeren Temperatur und es entsteht Eisenschwamm in Pelletform (DRI, Direct Reduced Iron). Der Eisenschwamm wird als „Hot Briquetted Iron“ (HBI) in Brikettform (mehrere Eisenschwammpellets zusammengepresst) in einem Elektrolichtbogenofen geschmolzen (Quelle: Hybrit). / © Hybrit